CNC加工是一種基于計算機數控技術,自動在數控機床上切削工件,實現高質量零件的制造的技術。

在CNC加工過程中,設計、編程、加工等多個環節都需要精心的準備和指導,同時還需要對加工過程進行監控和調整,才能生產出高精度的零件。

下面,將詳細描述CNC零件加工全程實錄。

1. 零件設計與CAD繪圖

在開始CNC加工之前,首先需要進行零件的設計,包括設計工藝路線和CAD繪圖等。

這樣可以確保在進行加工時避免出現不必要的錯誤,并確保零件符合規定的尺寸和質量標準。

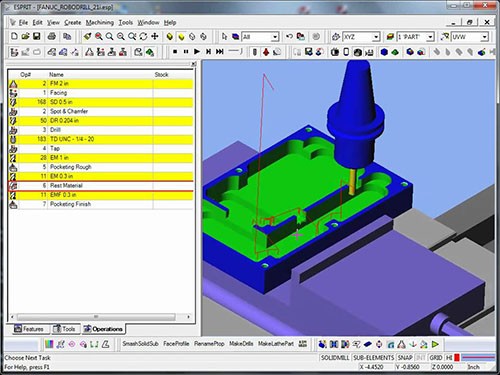

一般情況下,利用CAD軟件進行3D建模,并通過CAM軟件編制G代碼進行加工。

2. 選擇正確的材料

在進行加工之前,需要選擇合適的材料。根據零件的用途和要求,選擇合適的材料可以通過減少成本和提高零件性能進行優化。

通常情況下,優質的材料可以提高零件的耐磨性和耐腐蝕性,以應對更惡劣的工作條件。

3. 準備加工機床

計算機數控加工需要使用數控機床。在進行加工過程之前,需要準備機床,包括機床檢查、刀具的預備和安裝等。

確保所有的機床和設備都經過有效的維護和檢查,以確保它們處于最佳工作狀態。

4. 編寫加工程序

在進行加工之前,需要通過CAM軟件編寫加工程序,該程序將用于控制加工過程。

通過編程,可以指定切削參數,包括切削速度、進給速度、切削深度和切削角等,以確保加工過程按照預期順利進行。

5. 安裝工件

工件安裝也是成功進行CNC加工所必需的。在加工之前,需要正確地安裝工件。

由于機床將完全由計算機控制,因此工件必須被安裝在正確的位置,以確保它們不會在加工過程中發生移動或變形。

6. 加工過程監控

在開始加工之前,需要對加工程序進行測試和調試。為了確保加工過程順利進行,還需要對加工過程進行監控,以檢測加工過程的效果。

如果出現任何問題,必須立即停止加工,并檢查加工程序和機床。

7. 必要的測量和質量控制

在加工完成后,需要對每個工件進行必要的測量和質量控制,以確保它們符合預定的精度和質量標準。

如果出現任何問題,則可以進行調整和重新加工,以便生產出高精度的零件。

8. 發現問題并持續改進

在完成加工任務之后,需要對整個過程進行反思和總結,以便發現任何潛在的問題并進行持續改進。

除了檢查加工產生的零件質量之外,還應著重關注過程中的任何錯誤,為將來的加工工作提供更好的建議和支持。

總之,CNC零件加工是一項復雜的任務,它需要進行細致的準備工作和嚴格的質量控制。

通過開展有效的加工程序和嚴格的質量控制,可以保證零件的精度和質量。同時,持續改進和總結也可以確保加工過程的效率和質量水平。

客服1

客服1